Madar 7 - MRP

Moduł umożliwia m.in.- tworzenie raportów zużycia surowców,

- rozliczanie produkcji ciągłej i jednostkowej,

- planowanie obciążania gniazd produkcyjnych,

- planowanie zapotrzebowania,

- rozliczanie importu surowców,

- tworzenie wielopoziomowej struktury produkcji wyrobu wraz z określeniem zamienników,

- integracja z systemem F-K.

Program rozliczania produkcji

W module produkcja możliwe jest zdefiniowanie przepływu materiału, poczynając od surowców zakupionych u dostawców zewnętrznych, przez wszystkie fazy wytwarzania, aż do produktu końcowego – nadającego się do sprzedaży. Jednocześnie pozwala na przepływ informacji w kierunku przeciwnym.Katalog towarów, surowców, produktów

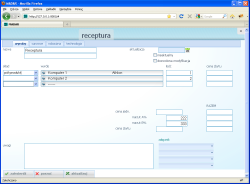

W programie istnieje wspólny słownik towarów, produktów i surowców - katalog towarów. Wprowadzono dodatkowo rozgraniczenie według rodzaju na: towar, produkt, półprodukt, surowiec, opakowanie, komplet, usługa.Normy zużycia - receptury

Podstawą ewidencji dla celów produkcji w systemie jest opracowanie norm zużycia materiałów dla poszczególnych wyrobów. Normy te powinny zawierać dokładnie przewidywaną ilość materiałów pobieranych dla danego wyrobu. Normy te w programie są ewidencjowane jako receptury, w których można zdefiniować:- nazwę produktu końcowego (wykorzystywany przy rejestracji zlecenia produkcyjnego),

- potrzebne materiały (wykorzystywane przy ustalaniu zapotrzebowania materiałowego),

- wykonywane czynności,

- stosowane półprodukty (mogą mieć swoje receptury),

- zamienniki,

- narzuty.

W niektórych przypadkach, przy wyrobach o niskich wartościach i wielkości, celowe jest opracowanie norm dla partii towarów np. 100 szt wyrobu. Receptury mogą być wielokrotnie zagnieżdżone, możliwe jest również wydzielenie półproduktów oraz wskazanie zamienników surowców.

Przepływ materiałów i surowców

W procesie produkcji nabywane są surowce do produkcji, z których wytwarzane są półprodukty, produkty i wyroby gotowe. Każdy z tych kroków wymaga rejestracji w programie. Dzięki temu znana jest ilość na stanie surowców, półwyrobów i wyrobów a układ wielu magazynów może odzwierciedlać ruch pozycji po zakładzie (np.: magazyn, hala, lakiernia itd). Wszelkie operacje związane z materiałami, jak również produktami gotowymi, rejestrowane są jako operacje w magazynie.- surowce - wprowadzane są do programu według faktur zakupu, odpowiednio jako PZ (zakup krajowy), WNT (zakup z krajów unii) lub import. W programie możliwe jest również osobne ewidencjonowanie zakupów (faktur) - wartościowo, w opcji rejestry VAT oraz ilościowo-wartościowo - jako PW (przyjęcia wewnętrzne) na magazyn.

- półprodukty, produkty i wyroby gotowe - powstają w wyniku wykonania zlecenia produkcyjnego w opcji zlecenia. Wyroby te mogą być następnie przesunięte do innych magazynów, wydane lub sprzedane.

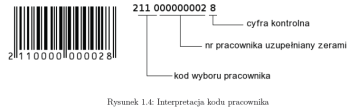

Nowoczesne systemy identyfikacji

Istnieje możliwość tworzenia i generowania z programu kodów paskowych, na przykład:

Istnieje możliwość tworzenia i generowania z programu kodów paskowych, na przykład:

- surowców przyjmowanych do magazynu. W kodzie może być zawarty numer dokumentu przyjęcia. Dodatkowo na metce drukowany jest: nazwa towaru, dostawca, ilość sztuk.

- przy produkcji (łączeniu lub rozcinaniu) - wyprodukowany towar otrzymuje nową metkę - drukowana w momencie zatwierdzania zlecenia produkcyjnego.

- możliwa jest również ewidencja czasu pracy, czynności i odpadów w kartach pracy tylko za pomocą kodów paskowych w opcji sterownik.

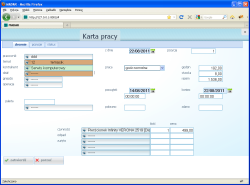

Karty pracy

Istnieje możliwość rejestracji czasu pracy poszczególnych czynności przez pracowników z podziałem na kontrahenta (zleceniodawcę), kontrakt, dział - w opcji karta pracy. Można jednocześnie rejestrować:- czas wykonywania z podziałem na rodzaj (godziny zwykłe, nadliczbowe, nocne),

- czas pracy urządzenia,

- wykonane czynności, pobrane surowce,

- kontrakt oraz dział,

- status wykonania i akceptacji.

Zapotrzebowanie na produkcję

Rejestracja zapotrzebowania na produkcję - może być wykonywana w programie jako zamówienie na produkcję wprowadzone w opcji zamówienia - zamówienie na produkcję. Takie zamówienie może być tworzone na podstawie innych operacji: pobranych materiałów, sprzedanych wyrobów itp., w szczególności:- zamówień od odbiorców,

- stanów minimalnych wyrobów porównywanych z zamówieniami od odbiorców i aktualnym stanem,

- rotacji towarów / produktów.

Zapotrzebowanie na surowce

Zapotrzebowanie na surowce - określenie dostępności potrzebnych materiałów, zamówienia i przyjęcie na stan materiałów. W tym etapie pomocne są analizy dostępne w opcji wydruki oraz analizy, w których istnieją zestawienia prognozy zapotrzebowania surowców na podstawie dokumentów zamówień czy planu produkcji, z uwzględnieniem:- zleceń produkcyjnych

- stanu surowców

- wybranej metody statystycznej, np. stanów minimalnych, rotacji surowców

|

nazwa |

zamówienia na produkcję |

zapas surowców |

do wykonania wg receptur |

potrzebne surowce |

półwyrób |

zamiennik |

braki |

Zapotrzebowania na surowce (do dostawców) rejestruje się jako zamówienie w opcji operacje - zamówienie do dostawcy. Takie zapotrzebowanie można wypełnić ręcznie - wybierając towary i podając zamawiane ilości. Można również skorzystać z funkcji opisanych powyżej analizy i automatycznego generowania zamówień w opcjach wydruki oraz analizy.

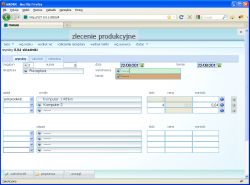

Zlecenie produkcyjne

Produkcja rozumiana jako pobranie ze stanu (magazynu) materiałów oraz zdanie na stan wyrobów gotowych. Na podstawie receptur tworzone są wyroby lub półwyroby, a każde zlecenie tworzone na podstawie receptury jest odrębnie rejestrowane. Opcja zlecenie produkcyjne powoduje przekształcenie w komputerze surowców w produkt. W zleceniu produkcyjnym surowce rozumiane są jako materiały do produkcji pobierane z magazynu.Założenie jest następujące: wszystkie składniki w momencie rozpoczęcie produkcji danego elementu muszą być obecne na stanie, inaczej rozpoczęcie produkcji zostaje zawieszone. Materiały i surowce mogą być pobierane wyłącznie z jednego magazynu, a wyrób finalny (gotowy) zostanie wprowadzony na ten sam magazyn. Wyroby gotowe mogą być następnie przesunięte z magazynu produkcyjnego do odpowiedniego magazynu wyrobów za pomocą MM.

Istnieje możliwość produkcji dwustopniowej poprzez rejestrację dokumentu rozliczenie produkcji. Wprowadza się na nim różnice w surowcach lub wyrobach pomiędzy zleceniem produkcyjnym, a faktyczną produkcją.

MADAR 7

Gdzie pracuję ...

Czy wiesz, że ..

MRP (Material requirements planning)

to planowanie zapotrzebowania materiałowego - zbiór technik, które pomagają w zarządzaniu procesem produkcji. Na podstawie wprowadzonych danych o zaplanowanej produkcji, wielkości sprzedaży i przyjętych zamówieniach na wyroby gotowe system planuje produkcję poszczególnych elementów oraz dostawy podzespołów i materiałów.

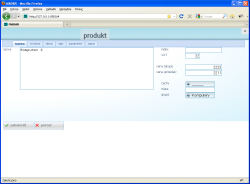

Wygląd ekranów

Rodzaj pozycji w katalogu towarów

Receptury

Karty pracy

Zlecenie produkcyjne